Patrick TRAU, M1 mécatronique

peut-être préférez-vous la version PDF ?

(voir http://ptrau.free.fr/autom/ex-autom/exos-g7.html#exercice_grafcet_5)

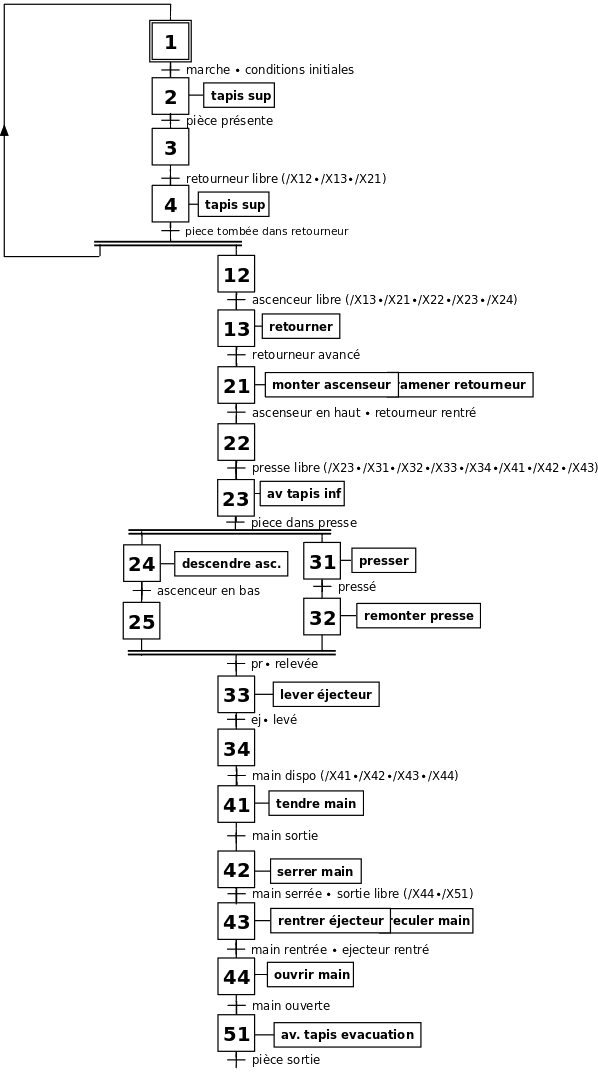

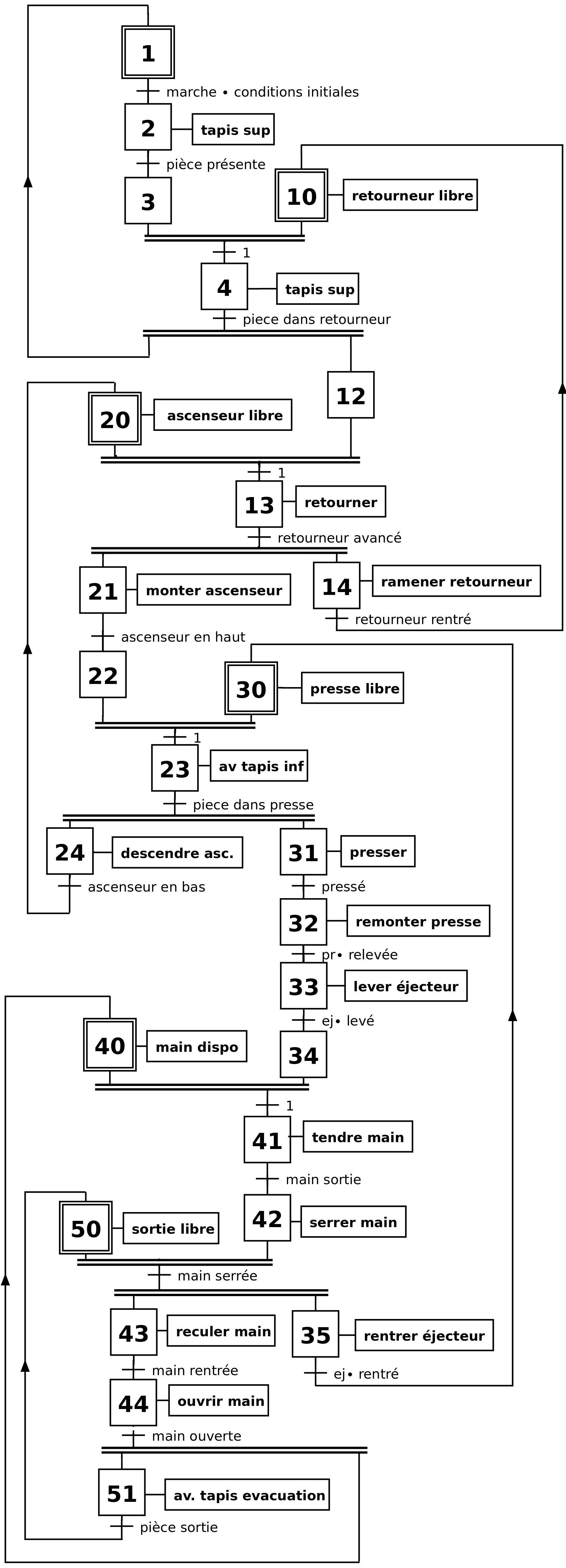

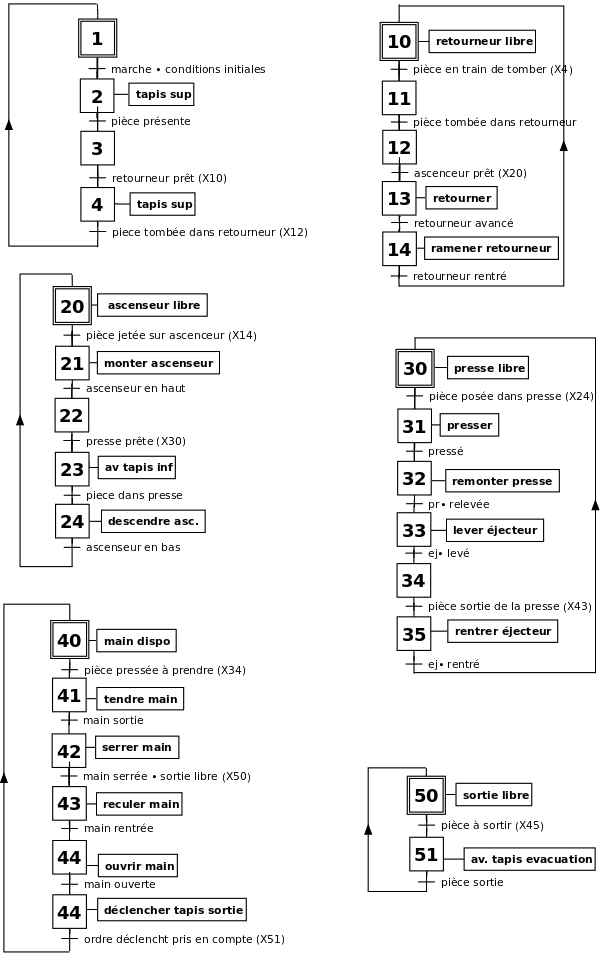

Une presse à emboutir est alimentée par un dispositif formé par un tapis supérieur (que l'on fera avancer tant que le dispositif peut accepter de nouvelles tôles, et jusqu’à ce qu’une nouvelle tôle soit prête à être jetée dans le retourneur), amenant les pièces dans un retourneur, qui les retourne sur un tapis inférieur. Ce dernier élève les pièces jusqu'au niveau de la presse grâce à un ascenseur, puis les introduit dans la presse (nous négligeons ici les problèmes de précision de la mise en position). Après l'emboutissage, la pièce est soulevée par l'éjecteur, afin de pouvoir être retirée par la main de fer qui peut la déposer sur le tapis d'évacuation (qui l'évacue si un capteur nommé « dispo »lui précise que c'est possible).

L'objectif est d'avoir un débit maximal, donc de faire un maximum d'actions simultanées : on pourra avoir en même temps une pièce sur le tapis supérieur, une autre dans le retourneur, une sur le tapis inférieur, une dans la presse, une sur le tapis d'évacuation. Mais s'il n'y a qu'une pièce qui arrive, elle doit être traitée complètement et immédiatement, même s'il n'y en pas d'autres qui suivent !

J’ai détaillé le principe :

- à la chaîne : le tapis sup. amène une tôle, dès que le retourneur est libre il active la suite (retourneur) ET se réactive lui même (nouvelle tôle). La suite du Grafcet décrit le trajet d’une tôle, mais en vérifiant si le poste suivant est disponible (états Xi).

- la ressource : chaque poste a une étape définissant si il est libre. Dès qu’une tôle doit passer d’un poste au suivant, on a une « zone commune ». Ici il y a 6 postes avec une zone commune entre chaque, donc 6 fois convergence/divergence en ET : le Grafcet va être bien compliqué (mais robuste).

- les deux Grafcets précédents ont plusieurs étapes actives à la fois. On peut découper le système en zones où il n’y a qu’une pièce à la fois (les 6 postes). Et donc faire 6 Grafcets, en faisant TRES attention aux synchronisations (Xi)

Je vous propose ces trois Grafcets. J’ai pris soin de de toujours garder le même numéro d’étape pour la même phase du fonctionnement.

Je veux ici vous rappeler mon leitmotiv : quand on décompose un problème en plusieurs sous-parties, chaque partie s'occupe de ses propres entrées/sorties. Les autres ne regardent pas les E/S des autres, mais leur ETAT. Etat=Xi en Grafcet. C'est à dire pas quelle action je fais, ou à quel endroit j'ai posé ma pièce (ce serait du combinatoire) mais dans quelle phase de son fonctionnement est l'autre partie (par exemple si la pièce est posée là, peut-être que la pince qui l'a amenée n'est pas encore reculée). Dans les autres langages automates, Etat=bit (ex : bit allumé si je suis prêt). Nous avons vu comment plusieurs automates dialoguent entre eux, en se transmettant ces état (via profibus dans notre TP).

1) câblage (portes/bascules sur carte ou FPGA, ou micro-contrôleur) : Prix matériel (unitaire) faible mais conception chère donc plus adapté à de petites à grandes séries (machine à laver par ex).

2) automates : assez chers (1500€ pour nos automates S7-300, 500€ pour un S7-1200 entrée de gamme, 3000€ pour un 1500), négligeable quand on nous explique qu’une journée d’arrêt de la machine coûte des millions.

API + console de programmation + dialogue via E/S

réseau de terrain

programmation à distance via réseau

Périphérie déportée (cartes ES éloignées de l’API, au plus près de la P.O.

Supervision (affichage et traitement des données de production, transmission de paramètres), mais la prise de décision est faite par l’automate

TIA Totaly Integrated Automation (marque Siemens) : futur rêvé mais encore loin d’être réalisé : le PC participe à la prise de décision, et traite les calculs (intégration/dérivation, fonctions de transfert…), l’API gère les E/S

3) PC industriel (cher) avec cartes d’E/S (chères, exemple en PCI express entre 3000 et 8000€ chez NI : https://www.ni.com/fr-fr/shop/hardware/products/multifunction-reconfigurable-io-device.html) : calcul, temps réel, bases de données ou big data, infos via internet, labview... Exemple chez Hager, pour tester les disjoncteurs (API trop lents)

J’introduis rapidement le sujet : une station d’enrobage permet de faire une matière avec des « cailloux » (on dit « agrégats ») et du liant (goudron, ciment…). On passe vite sur les deux schémas, on part de gros stocks de composants, on mélange, on transporte (par un « skip » qui est un chariot benne) pour remplir les camions.

On a diverses recettes, où l’on fait varier les temps des différentes opérations, on en a deux exemples. Les valeurs n’ont aucun intérêt pour le sujet, vous les appellerez en clair (la première : T Pesée agrégats). Avoir les durées des actions ne suffit bien sûr pas, il en faut l’ordre, donné dans l’annexe 3. Les flèches vont TOUJOURS de la fin d'une action vers le début d'une autre. Par exemple la fin de la vidange filler entraîne : le pesage filler (tout de suite) ET le malaxage sec (mais qui lui attend aussi la fin de la vidange agrégats). Sur le sujet j’avais refait les flèches à la main avant de le photocopier, pour que ce soit plus lisible, j’aurais même dû utiliser de la couleur.

Vous y avez 10 actions à mettre dans 10 étapes de Grafcet, à relier entre elles (avec des tempos, mais aussi des étapes d’attente). Le plus important est de faire le cycle normal, puis vérifier et éventuellement modifier pour traiter l’initialisation.

Ici, la méthode « à la chaîne » ne semble pas adaptée. Par contre celle des ressources correspond parfaitement au problème (mais sera peut-être dure à mettre en place, on aura sûrement des intersections de liaisons). La décomposition en 5 Grafcets comme proposé dans le sujet peut paraître plus simple, mais attention aux synchronisations.

Le sujet est sur moodle : http://ptrau.free.fr/autom/cours/mecatro-autom-superv-1718.pdf Vous pouvez m’envoyer des propositions de solutions (pas nécessairement finies) si vous le désirez.