|

CC2 Mise en Oeuvre des AutomatesLicence Pro IEII 12/12/2018 - P. Trau |

Durée : 1h. Notes de cours personnelles (manuscrites ou polys et sorties imprimante), TD et TP autorisés. Tout matériel communicant doit obligatoirement être éteint et rangé dans votre sac. Le sujet comporte 2 pages de texte dont 1 page d'annexe (notée « document F3 »). En cas d'informations insuffisantes, vous pouvez faire toute supposition qui vous arrange (et ne contredise pas le sujet), en particulier pour tous capteurs et actions.

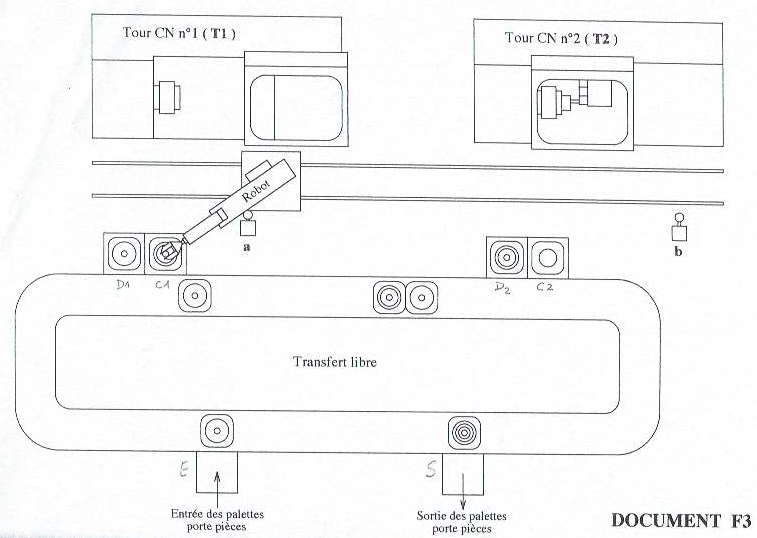

Une usine de production veut mettre en place un ilot d'usinage, composé de deux T.C.N. (tours à commande numérique) T1 et T2, d'un système de transfert libre (tapis roulant tournant en continu, toujours dans le même sens) sur lequel se déplacent les pièces devant transiter d'un point à un autre (en un voire plusieurs tours).

Nous nous limiterons dans cette question à l'utilisation de deux de ces points : le chargement/déchargement de chaque T.C.N. D'autres points existent (en particulier entrée et sortie des pièces) mais ne seront pas étudiés dans cette question. Un robot unique est destiné à charger les deux TCN, et peut se déplacer sur des rails : avancer AV pour aller de T1 à T2, reculer AR de T2 à T1. Le capteur « a » indique la bonne position du robot devant T1, « b » pour T2. Pour information, le temps d'usinage moyen est de l'ordre de 4 minutes, les temps de déchargement, de chargement, de déplacement du robot d'un poste à l'autre sont tous de l'ordre de 30 s (j’ai dit « de l’ordre de », ce ne sont bien sûr pas des temps exacts).

Faites le Grafcet de commande du robot. Je vous conseille de faire 3 Grafcets synchronisés : un pour le déchargement, un pour le chargement (on fait exactement la même chose devant chaque TCN) et un pour la position et le déplacement du robot. Sachez que le système superviseur envoie, suivant les besoins, les ordres ACT1 et ACT2 (appel de chargement T1 et T2) et ADT1 et ADT2 (appel de déchargement T1 et T2). Ces ordres ne sont bien sûr envoyés que si le T.C.N. concerné est prêt (donc un même T.C.N. ne demandera pas un chargement et un déchargement simultanément). Mais chaque T.C.N. peut faire un appel en même temps que l'autre est servi (en cas de simultanéité, on choisira le T.C.N. devant lequel le robot a été placé à l'opération précédente). Le superviseur (que vous ne traitez pas ici) n’envoie d’appel que s’il y a bien la pièce nécessaire, au bon endroit (c’est lui qui l’a mis, pas besoin de le vérifier). Le chargement d'un T.C.N. (une fois que le robot est placé devant) consiste à tourner le robot vers la gauche, ouvrir la pince, déplier le bras sur la pièce à charger (dans cette question, on est sûr qu'il y a la bonne pièce disponible à cette endroit), serrer la pince, replier le bras, tourner vers la droite jusqu'en direction du T.C.N., déplier le bras, ouvrir la pince, replier le bras, retourner à gauche vers la position de repos intermédiaire (exactement la même procédure pour les deux T.C.N.). Le déchargement est quasi similaire, vous avez je pense assez de bon sens pour le détailler. Attention : les capteurs a et b signalent le moment où il faut arrêter la translation du robot, mais rien n'assure qu'ils restent actionnés pendant le chargement/déchargement, ni après.

Nous allons maintenant gérer le transfert (c.a.d le tapis, qui va mettre les bonnes pièces aux bons endroits suivant les besoins du superviseur). En fait, vous n’aurez peut-être pas le temps de faire le Grafcet. Mais peut-être aurez vous le temps de me dire en deux-trois phrases comment vous feriez.

En face de chaque T.C.N., deux vérins (non représentés), permettent de déplacer une pièce du tapis vers le plateau de chargement, et du plateau de déchargement vers le tapis. Il y a aussi un verin devant le poste E et un devant S (entrées et sorties des pièces). Un capteur optique indique au vérin de déchargement quand n'y a rien sur le tapis, qu'il peut donc pousser la pièce sans qu'elle en cogne une autre. Chaque pièce est équipée d'une puce RFID, ce qui permet de l'identifier. Dans cette question, nous gérons 6 points du système de transfert : C1 et D1 plateaux de chargement et déchargement du T.C.N1, C2 et D2 pour le T.C.N 2, E et S entrées et sorties des pièces. 6 lecteurs RFID y sont placés pour y détecter la pièce. Le superviseur peut donner 6 ordres de déplacement d'une pièce. Le tapis tourne tout le temps, on prend un pièce quand elle passe devant le poste et que c’est celle qu’on attendait, on envoie une pièce vers un autre poste juste en la posant sur le tapis (et ensuite elle tourne jusqu’à ce qu’un autre poste la prend).

Patrick TRAU, avril 2020